|

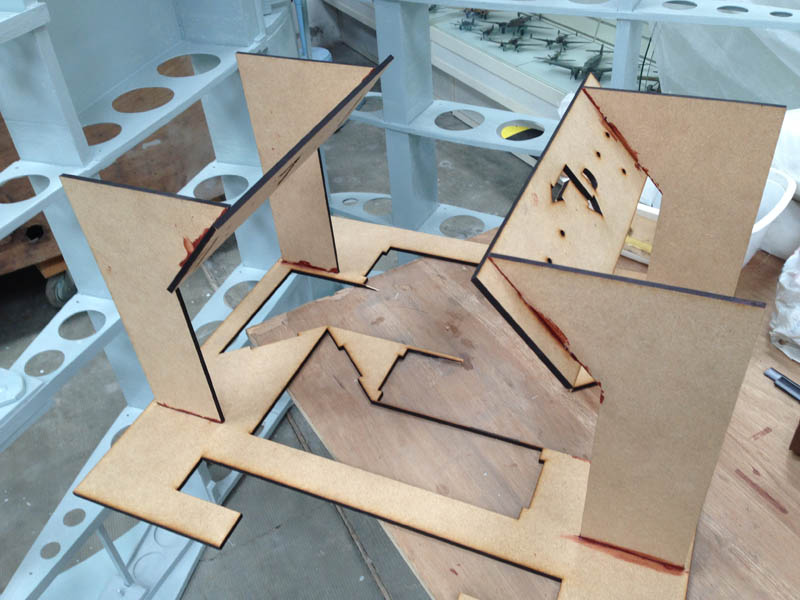

Gabarit

pour la réalisation du bâti moteur. Il est fabriqué pour un

usage unique et devra être détruit pour extraire le bâti. Il

est réalise en médium de 6mm découpé au laser. Les

cotes sont parfaitement respectées ainsi que l'inclinaison de l'axe moteur

(2° à droite). Le

médium est protégé par une pulvérisation de produit

ignifugeant.

|  |

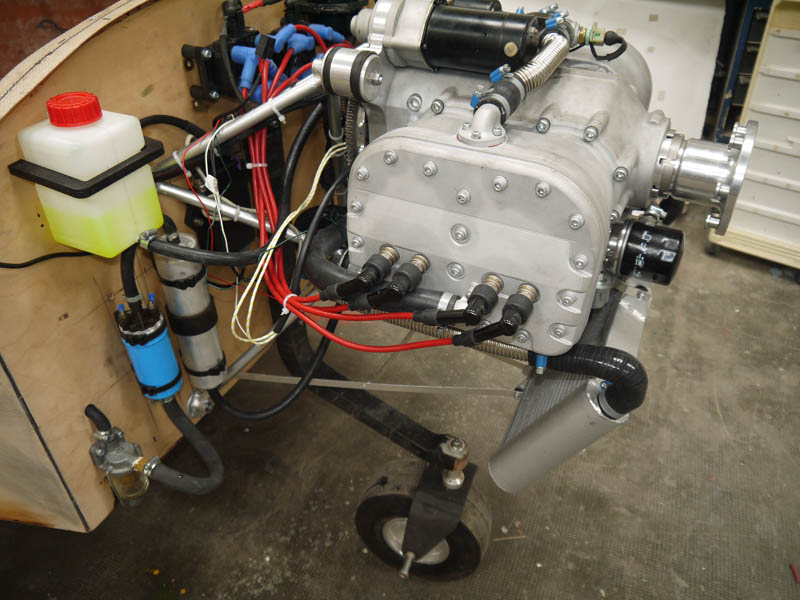

| Mise

en place du moteur. La

cloison pare feu est protégée par un produit lui donnant une classification

M1.

|  |

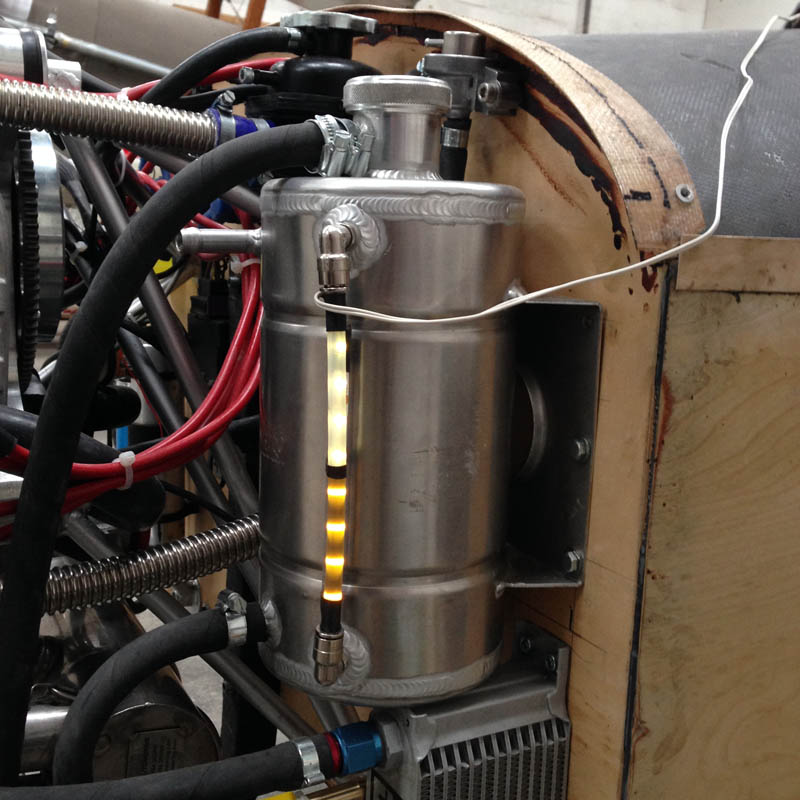

| Le

niveau d'huile est éclairé par une barrette de diodes qui sera visible

par une fenêtre du capot moteur. |  |

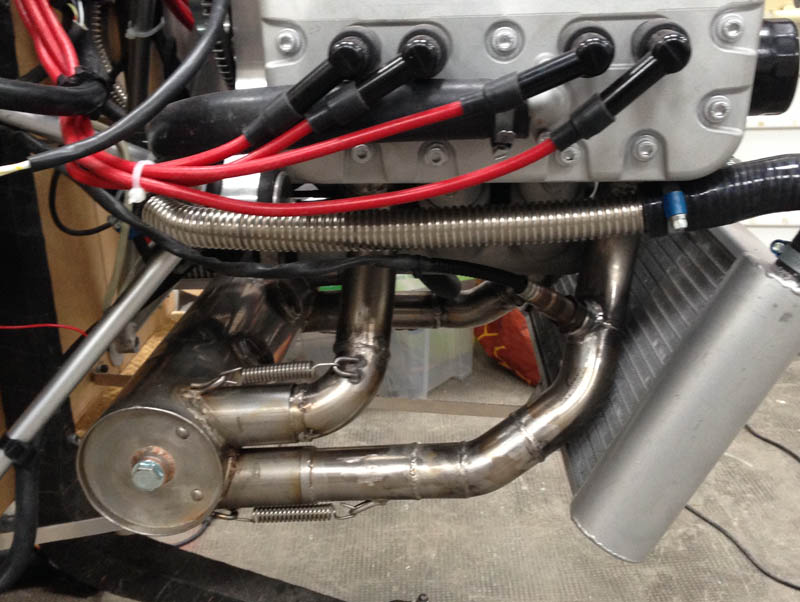

| La

tubulure d'échappement sera réalisée avec

des coudes inox standard sur ce gabarit de soudage. |  |

| Les

tubes sont pointés. Dans quelques jours la tubulure sera terminée. |  |

| Les

tubulures et le silencieux sont installés. |  |

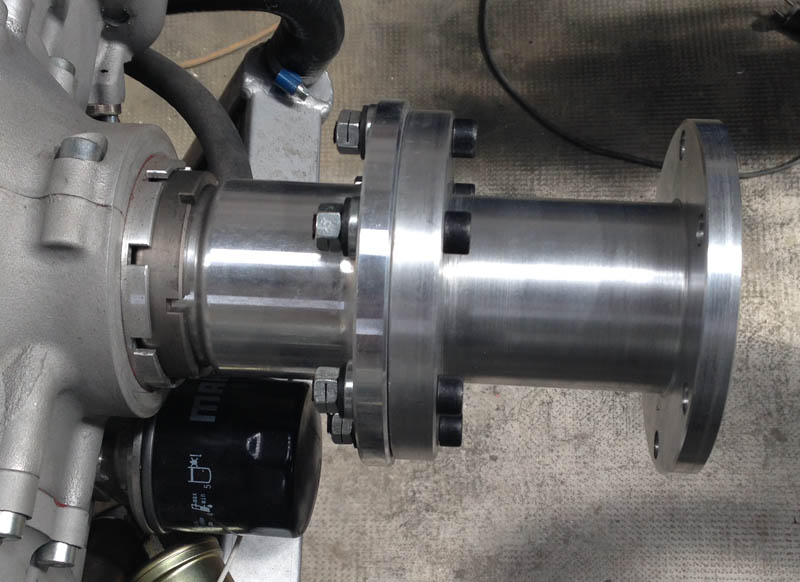

| Installation

d'un prolongateur d'hélice pour optimiser la forme du capot et l'alimentation

en air du radiateur. |  |

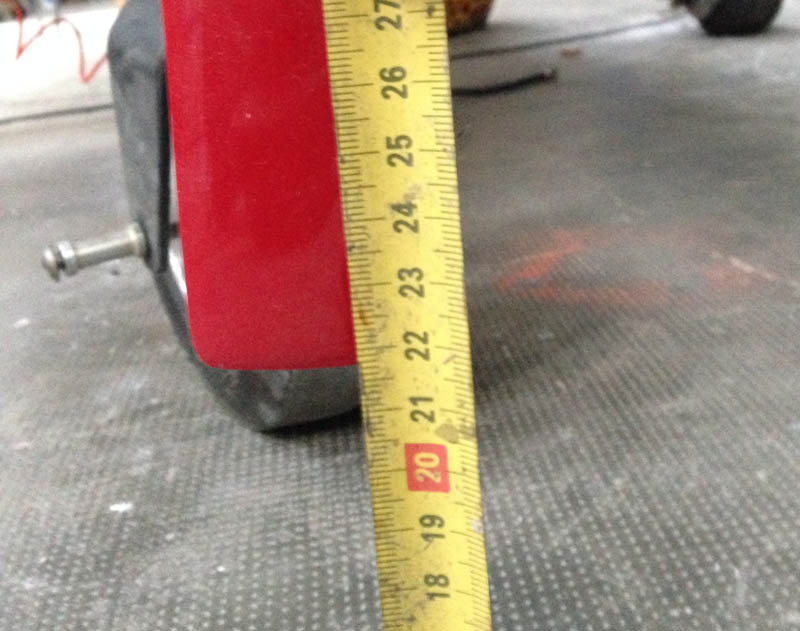

| Garde

au sol de l'hélice: 218 mm. 30mm

de moins que la prévision qui ne tenait pas compte de la déformation

du train et du pneu. |  |

Pour

les personnes qui se posent des questions: coupe de la culasse du D motor. La

coupe est centrée sur la soupape d'admission. A

noter la forme de la chambre de combustion (chambre Ricardo) |  |

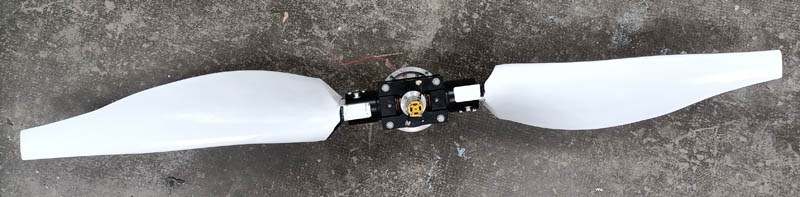

| Mise

en place de l'hélice définitive . Elle pèse 3 kg. J'ai

réalisé l'étude et Valex en a assuré la fabrication,

mais Il a fait un aplatissement étrange du profil et réduit la corde. |  |

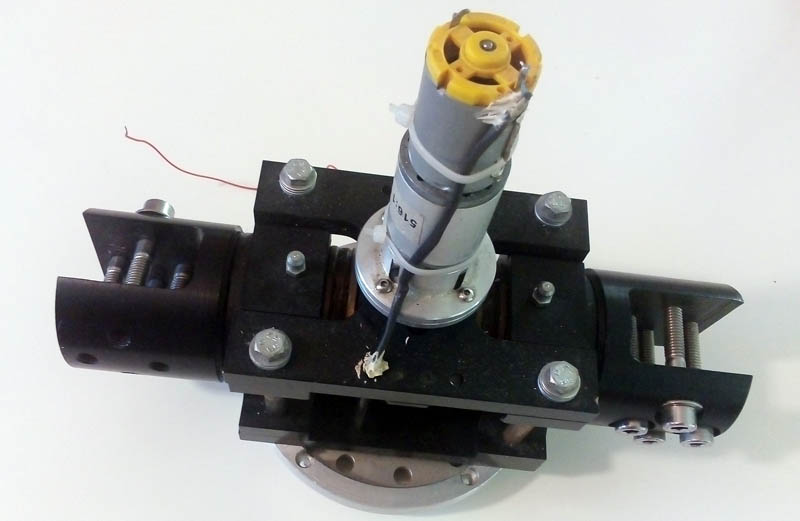

Mécanisme

pour une hélice bipale. Masse 3740 grammes. Ce

mécanisme avait été étudié pour Valex qui n'a

pas donné suite et ce dispositif reste inexploité. Il

utilise des modules d'attache de pales standardisés pour permettre la réalisation

de commandes de pas pour des moteurs de différentes puissance. Celui ci

est convient pour un moteur de 120 ch à 2700 tr/mn. Un modèle tripale

accepte 180 ch. Je

vais le terminer en lui ajoutant une paire de pales pour le D motor. Il

sera peut être installé dans quelque temps. Le

régulation du pas sera effectué par un dispositif sur base Arduino. |  |

Le

diamètre de l'hélice est 1,5 m, imposé par la garde au sol

et la vitesse de rotation du moteur. La

pale d'hélice comprend un noyau en PLA réalisé en impression

3D, renforcé par imprégnation avec de l'époxy dilué.

Cela assure la cohésion des couches d"impression. L'impression

3 D permet d'obtenir des pales strictement identiques correspondant à un

modèle mathématique. En choisissant une densité d'impression

réduite, la masse est correcte: 291 grammes. Le

pied de pale est en contreplaqué aviation de bouleau, collé à

la pale par une colle structurelle avant d'être ajusté pour épouser

le profil. Le pied de pale en bois comporte des surfaces importantes pour la liaison

avec le carbone de recouvrement. Masse

d'une pale: 503 grammes avant l'imprégnation époxy.

|  |

Recouvrement

des pales avec 3 couches de carbone UD croisées. Un peu de mastic de finition

corrige les petits défauts résiduels. J'ai

également ajouté un peu de tissu de verre sur le bord de fuite pour

renforcer l'adhésion des couche de carbone.

L'écart de masse (750 et 753 grammes) devrait être facilement compensé.

|  |

| Les

pales sont peintes et équilibrées. |  |

Les

pales et le mécanisme sont assemblés. Masse: 5,5 kg. Une

hélice bipale à pas variable DUC pèse 5,9 kg, une Woodcomp

9,4 kg. Une

hélice Ivoprop bipale ne pèse que 3,5 kg avec un mode de variation

de pas inhabituel. |  |